製造業DXで未来を掴む!産業革命からの進化と戦略

製造業DXお知らせピックアップデジタルトランスフォーメーション

目次

産業革命から製造業DXへ:進化の歴史を紐解く

国内GDPの約20%を担う製造業。

しかし、労働人口の減少、グローバル化、市場の多様性、SDGsなどの各種規制などかつてないほどの変革の波に晒されています。

これらの課題は、従来の製造業のあり方そのものに再考を迫っていおり、デジタル技術を活用し、業務プロセス、組織文化、そしてビジネスモデルそのものを変革することで、製造業は新たな成長の活路を見出す「DX(デジタルトランスフォーメーション)」が急務となっています。

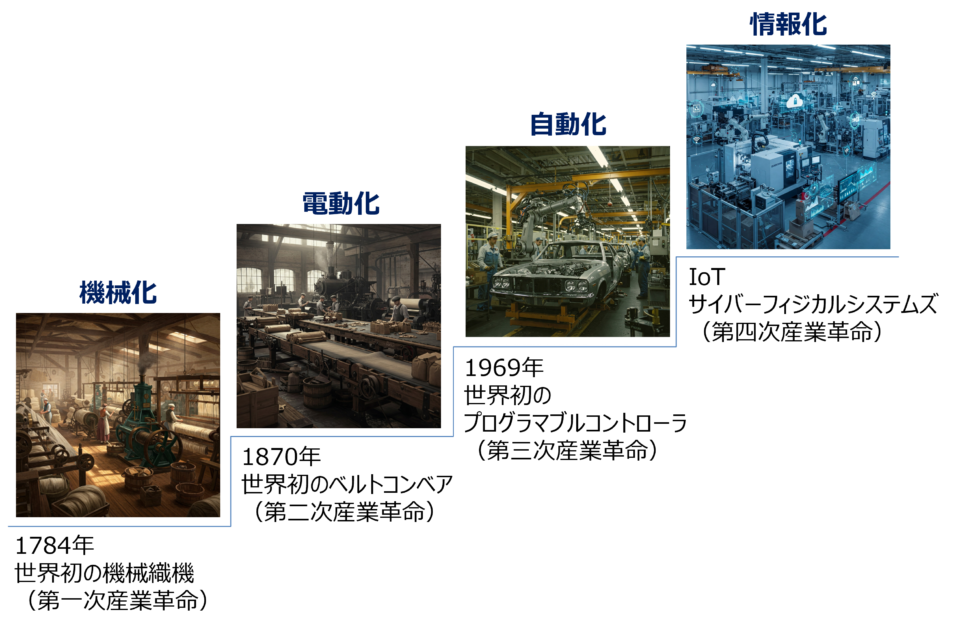

製造業は、18世紀後半に起こった産業革命により、飛躍的に進化を遂げ、各時代の先端技術を取り入れて

「機械化」→「電動化」→「自動化」と進化を遂げてきました。

そして、2000年以降の情報技術の進化により、2013年に提唱された「第四の産業革命(インダストリ4.0)」が製造業DXの契機だと思います。

製造業DXとは何か?:なぜ今、必要とされるのか?

製造業におけるDXとは具体的に何を指すのでしょうか。それは単に最新のITツールを導入することではありません。DXの本質は、デジタル技術を組織全体に浸透させ、業務プロセス、製品、サービス、そしてビジネスモデルそのものを変革し、新たな価値を創造することにあります。製造業においては、IoT(Internet of Things)による生産設備のデータ収集、AI(人工知能)によるデータ分析と予測、ビッグデータの活用による意思決定の高度化、クラウドコンピューティングによる情報共有と連携の強化などが主要なテクノロジーとして挙げられます。

これらのテクノロジーを活用することで、例えば、工場の稼働状況をリアルタイムに把握し、異常を早期に検知してダウンタイムを削減したり、過去のデータに基づいて需要を予測し、最適な生産計画を立てたりすることが可能になります。また、製品開発においては、デジタルツインを活用して試作品の作成前にシミュレーションを繰り返すことで、開発期間の短縮やコスト削減が期待できます。さらに、顧客データを分析することで、個々のニーズに合わせた製品やサービスを提供し、顧客体験を向上させることもDXの重要な側面です。

しかし、従来もツール導入だけでなく業務プロセス、製品、サービス、そしてビジネスモデルそのものを変革を目指していたはずです。(実際にできていたかは別ですが)

では、何が異なるのでしょうか?

私は、下記の点がIT化とDX化の違いととらえています。

- 目的の範囲

- 機器構成

- 対応業務

製造業DXの具体的な目的範囲:目指すべきゴールとは?

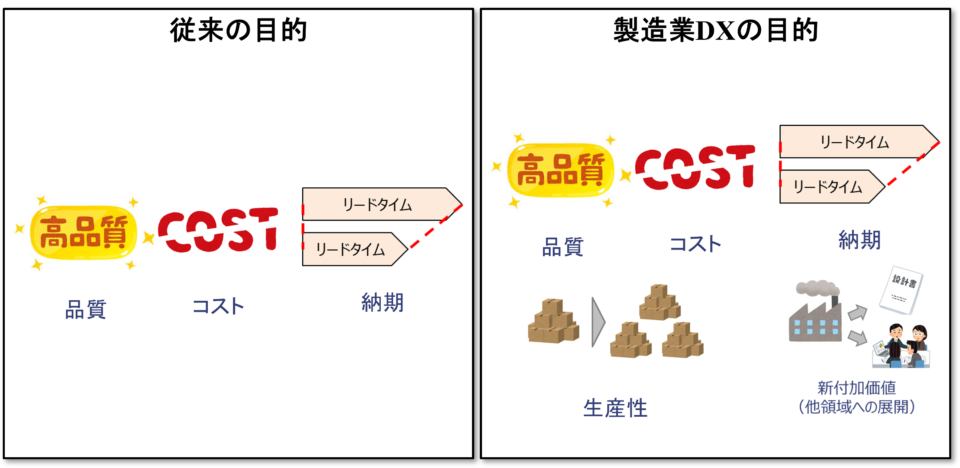

従来までのIT化や自動化の目的は、「Q:品質」「C:コスト」「D:納期」が主であると考えられます。

しかし、DX化の目的はQCDだけでなく、「生産性」や「高付加価値」が入っていることが違います。

製造業DXを実現する主要な機器構成とツール/製造業DXが変革する業務範囲

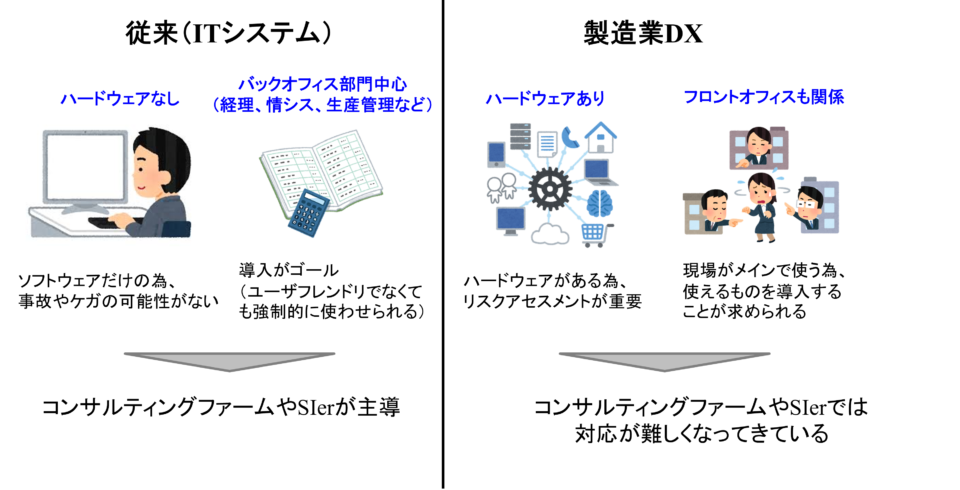

従来のIT化は、ソフトウェアのみでハードウェアがなく、業務範囲も経理や情報システムなどのバックオフィスが中心でした。

しかし、DX化に聖域はなく、設計・開発、製造などのフロントオフィスも対象となり、且つ製造ではハードウェアも必要となります。

他社の成功から学ぶ製造業DXの取組事例

すでに多くの製造業がDXに取り組み、具体的な成果を上げています。例えば、ある自動車部品メーカーでは、工場内のあらゆる設備にセンサーを取り付け、稼働データや品質データをリアルタイムに収集・分析するスマートファクトリーを構築しました。これにより、不良品の発生率を大幅に削減し、生産効率を向上させることに成功しています。

また、ある工作機械メーカーでは、自社製品にIoT機能を搭載し、顧客の使用状況やメンテナンス履歴を遠隔でモニタリングするサービスを提供しています。これにより、故障を予知して事前にメンテナンスを実施したり、顧客のニーズに合わせた最適な運用方法を提案したりすることが可能になり、顧客満足度の大幅な向上に繋がっています。

さらに、サプライチェーン全体をデジタルで繋ぎ、需要予測から調達、生産、物流までを一元的に管理する取り組みも広がっています。これにより、在庫の最適化、リードタイムの短縮、そしてリスクへの迅速な対応が可能になり、サプライチェーン全体の強靭化に貢献しています。これらの事例は、DXが単なるコスト削減だけでなく、新たな価値創造や競争力強化に繋がることを示唆しています。

製造業DX推進で直面する主な課題と解決策

製造業DXの推進には多くの課題も存在します。まず、初期投資や運用コストが大きくなる場合があり、費用対効果を明確に示す必要があります。また、現場の従業員のITスキル不足や、抵抗感も無視できません。さらに、セキュリティ対策の強化や、既存のレガシーシステムとの連携も重要な課題となります。

また、部署間の連携も複雑であり、専門的な業務知識および調整能力が必要です。

さらにソフトだけでなく、ハードも含めてシステム構築の経験・知識が必要となります。

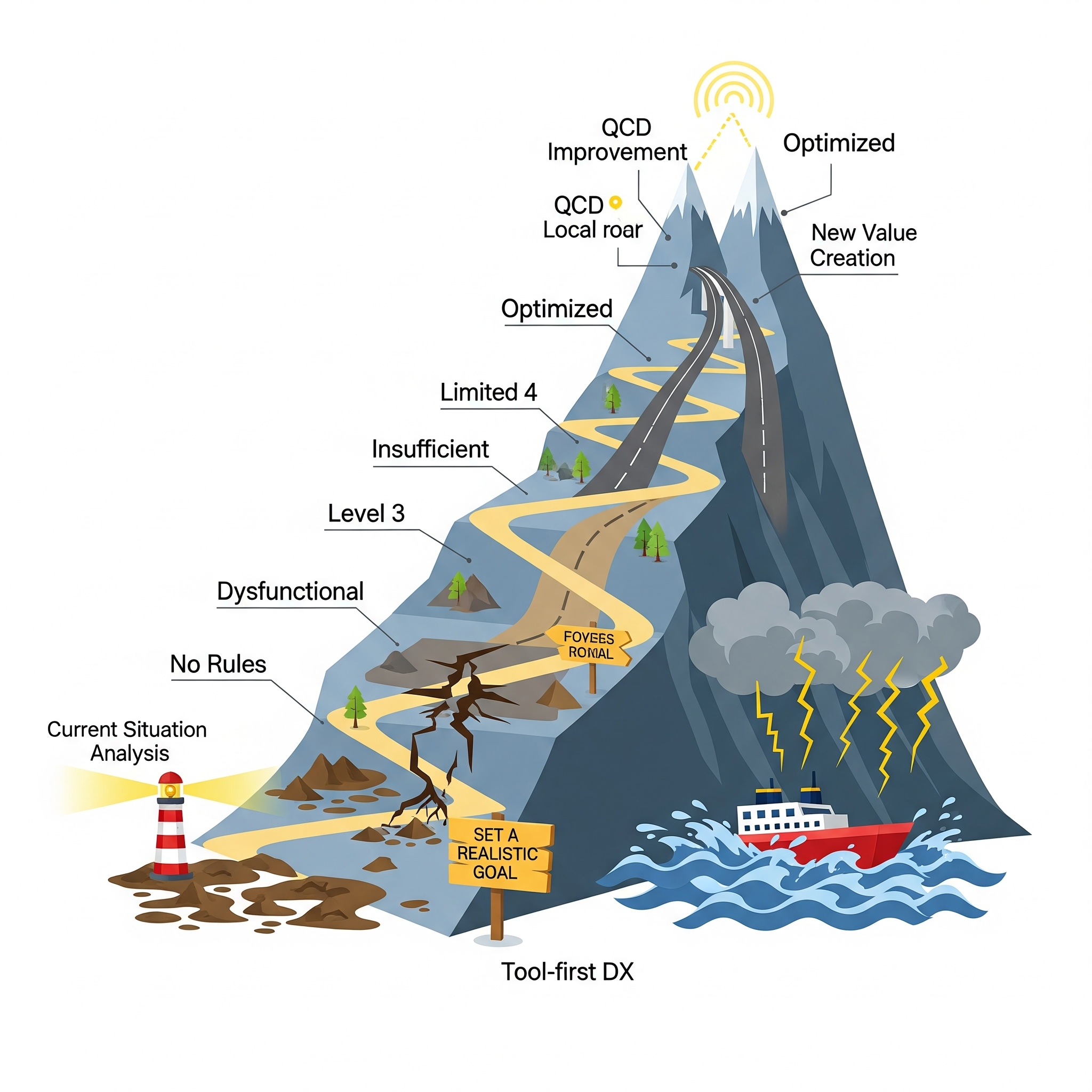

これらの課題を克服するためには、段階的な導入アプローチが有効です。まずは、特定の部門やプロセスからスモールスタートし、成功事例を積み重ねることで、組織全体の理解と協力を得るのが賢明でしょう。外部の専門家やITベンダーとの連携も、専門知識や技術力を補完する上で重要です。従業員への継続的な教育や研修を通じて、ITリテラシーの向上を図ることも不可欠です。そして何よりも、経営層がDXの重要性を深く理解し、強いリーダーシップを発揮することが、変革を成功に導くための鍵となります。

製造業DX成功へのロードマップ:まとめと今後の展望

今後、AIやロボティクスの進化、5Gなどの高速通信インフラの普及により、製造業DXはさらに加速していくと予想されます。工場内の自動化・省人化はより一層進み、熟練技術者のノウハウをAIが学習し、誰もが高度な作業を行えるようになるかもしれません。デジタルツインの活用は、現実世界の工場や製品をサイバー空間に再現し、より高度なシミュレーションや最適化を可能にするでしょう。

また、顧客との繋がり方も大きく変化する可能性があります。製品の設計段階から顧客の意見を取り入れたり、製品の使用状況データを活用して新たなサービスを提供したりするなど、より顧客中心のビジネスモデルが普及するかもしれません。さらに、環境負荷低減への意識の高まりから、サステナブルな製造プロセスを実現するためのDXも重要なテーマとなるでしょう。

弊社では多数の製造業DX支援実績があり、DX化のためのアセスメント、コンサルティングサービス、調査サービス、研修サービスを提供しています。

興味がある方は、資料請求をお申し付け下さい。

お問い合わせはこちら

市場ニーズと解決方法である技術(シーズ)の関係性を見える化する独自のフレームワーク(イノベーションアーキテクチャモデル)を活用して、アイデア創発・座組構築・製品化/サービス化まで企画~実行まで地に足の着いた方法で新規事業開発を支援しています。

(イノベーション支援、新規事業支援、共創支援、自社技術の展開支援など)